Промер блока двигателя

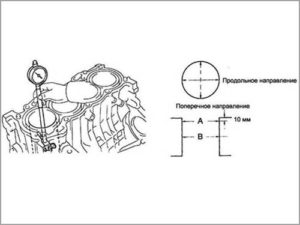

Основным признаком критичного износа ЦПГ чаще всего является отсутствие на внутренней поверхности гильз цилиндров так называемого хона, который представляет из себя, видимую глазом сетку. После визуального осмотра поверхности цилиндров производится проверка механической выработки (изменение внутреннего диаметра), конусности и эллипсности всех цилиндров. Эта проверка проходит с применением индикаторного нутромера, который настроен на размер и технические данные завода изготовителя. Промеряются все цилиндры в верхней, средней и нижней их частях в двух взаимно перпендикулярных плоскостях. Основной (избыточный) износ будет виден в зоне верхней мёртвой точки – в том месте, где «останавливается» верхнее компрессионное кольцо. Если выработка и эллипсность в цилиндрах выше установленной заводом изготовителем нормы, рекомендуется произвести расточку и хонинговку под ремонтный размер или замену цилиндро-поршневой группы. Также необходимой процедурой является промер плоскости блока цилиндров в области прилегания ГБЦ и места посадки гильз. Данную процедуру необходимо выполнять в связи с тем, что на блок двигателя воздействует множество факторов во время его эксплуатации и основным является температурный режим, а места установки гильз подвергаются электро-химической коррозии и воздействию кавитации при соприкосновении с охлаждающей жидкостью.

Обязательной процедурой является проверка состояния посадочных мест под коренные подшипники коленвала. Очень важно проводить эту процедуру для движков грузовых автомобилей с высокой грузоподъемностью и строительной техники.

Далее проводится тщательная очистка от различных загрязнений крышек коренных опор и их посадочных мест. После этого они устанавливаются обратно, а крепежные болты затягиваются с моментом (установленным заводом изготовителем), используя динамометрический ключ.

Нутромер настраивается на нужный размер (номинальный диаметр постели коленчатого вала). Промер каждой опоры осуществляется в нескольких плоскостях. Результат промера не должен отличаться от номинального более чем на две сотых миллиметра. Также обязательно делается проверка соосности посадочных мест коленчатого вала. Если будут отклонения от заданных параметров, необходимо сделать операцию по ремонту и проточке постели коленчатого вала. Если невозможно осуществить данный ремонт, блок двигателя подлежит замене.

Проверка коленвала двигателя

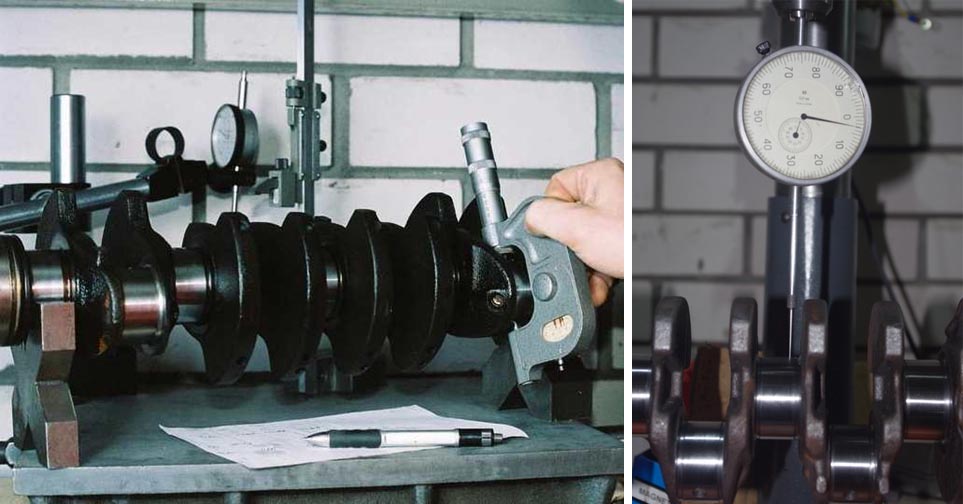

Процедура проверки коленвала – достаточно трудоемкий процесс, занимающий значительное время. Сама процедура довольно проста: вал располагается на призмах крайними коренными шейками, а у средних шеек при помощью индикатора, закрепленного на стойке, измеряется биение. Также проверяется биение хвостовика и места рабочих поверхностей сальников. Далее проводится точное и тщательное измерение диаметров коренных и шатунных шеек. Во время измерении обращается максимальное внимание на износ средней шейки и крайних коренных шеек. В большинстве случаев он часто повышен. Также промеряется эллипсность шатунных шеек. Измерение шатунных шеек проводится в нескольких плоскостях. При наличии эллипсности минимальный размер шейки чаще всего находится в направлении, смещенном против вращения на 15-35 градусов от плоскости, проходящей через радиус кривошипа. После промера коленвала принимается решение о его проточке либо замене. Как принято считать, шлифовать есть смысл, если биение средних шеек не превышает одной десятой миллиметра по отношению к крайним, это тот максимальный размер, при котором не возникает дисбаланс коленчатого вала.